在大型、高难度金属零件制造领域,激光熔覆设备凭借其粉末利用率高、加工过程直观可控、可连续无间断打印等优势,展现出独特价值。近期,镭明激光LiM-S6010大型定制化激光近净成形设备成功交付湖北某航空航天企业。

我司为该设备量身打造了两大核心自研软件——LiMAMS-LENS激光近净成形前处理软件、LiM-S6010激光近净成形监测控制系统,精准解决了传统大型增材制造设备在集成度、操作效率及打印稳定性等方面的痛点难点问题,为设备长时间、高品质连续稳定打印提供了坚实保障。

镭明激光自研的智能切片软件,实现了从模型处理到打印输出的全流程精细化控制,为复杂零件的成功打印奠定坚实基础。

多模式灵活适配,精准响应工艺需求

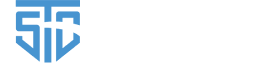

在前处理环节,自研的新一代切片软件展现出高度灵活的定制化能力。支持自定义任意层厚进行切片,还允许在同一打印层内,通过自动或手动方式规划不同的扫描路径。软件提供弓形线、平行线、螺旋线、复搭接等多种填充方式,用户可根据实际需求自由设定填充线与轮廓的间距、数量、起点与方向,精准匹配从简单到极复杂的各类打印场景。

自研软件支持同版同层切片采用多种填充方式

智能分区与排序,有效防控打印风险

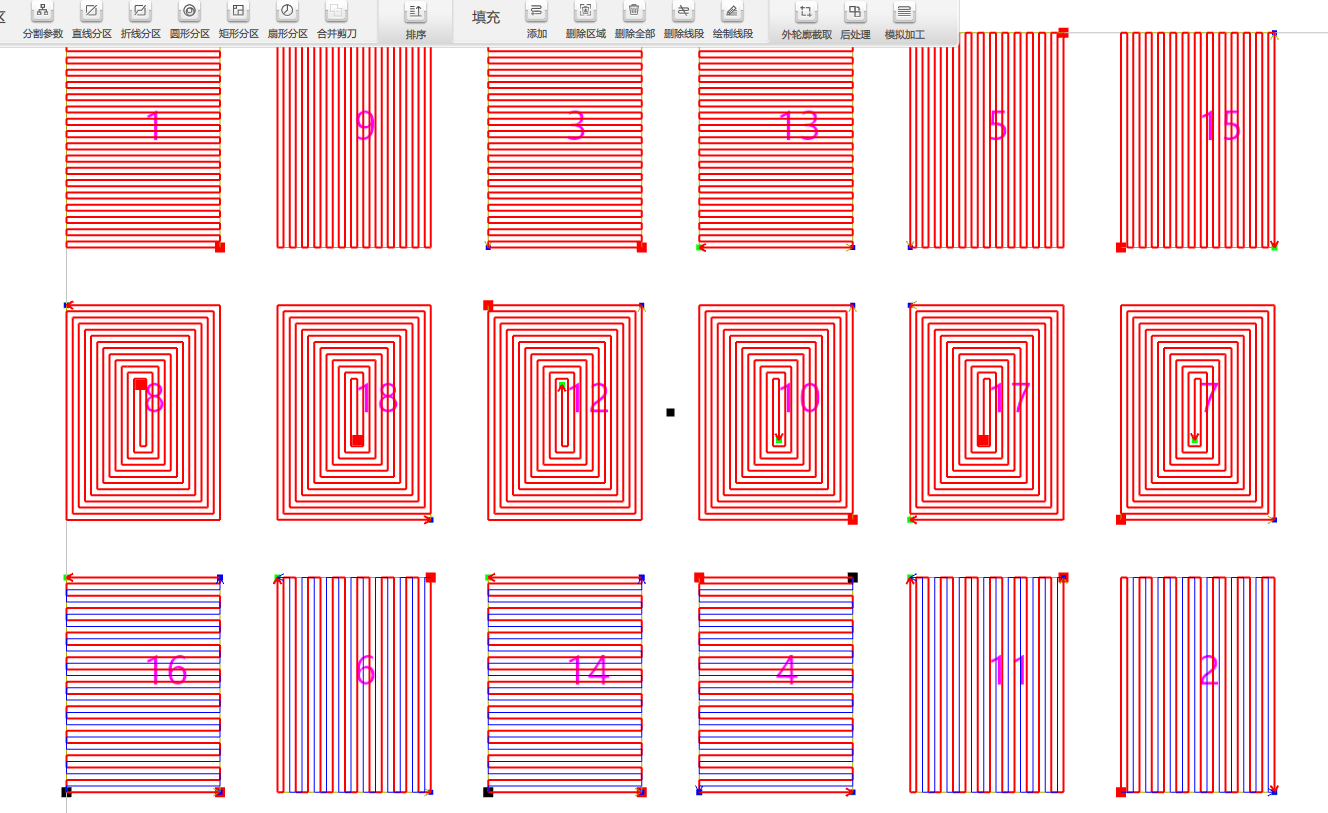

针对大型金属零部件打印中易出现的散热不均问题,软件集成了自适应分区与智能排序功能。系统依据打印零件的几何外形及镂空结构,自动完成智能分区,确保各分区相对独立,可有效减少非必要的打印中断。

等距交错棋盘格(左)

自适应分区按照零件形状自动分隔棋盘格(右)

该软件依托先进算法,可按照工艺要求优化各分区的打印顺序,从根源上避免相邻分区连续打印导致局部热量积聚产生的变形或开裂问题,显著提升打印成功率。

基于自研软件,成功打印收敛调节片

参数同步+多方案备份,筑牢品控防线

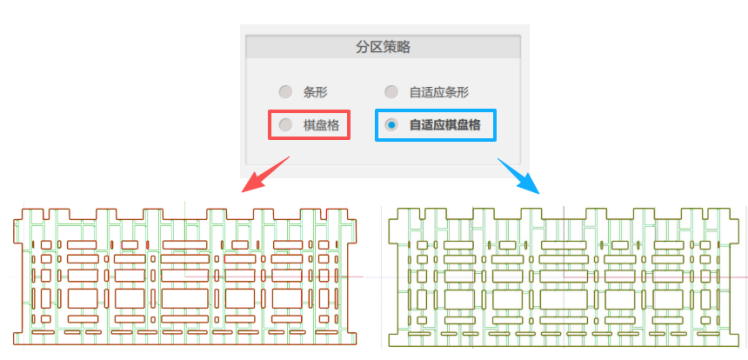

切片软件的后处理环节实现了参数管控与方案备份的双重升级。切片过程中设置的后处理参数可直接同步输出至打印程序,为打印过程中的精细化控制提供支撑,确保工艺执行的精确一致。

该软件支持为每一打印层配置“一主多备”打印方案——即每层在拥有一套主打印程序的基础上,还配备三套及以上可自由切换的备用方案,操作人员可根据实际情况快速切换,极大增强了打印过程的容错能力与连续性,为工程应用探索了全新的安全保障路径。

“一主多备”打印方案示例

与切片软件协同迭代的控制软件,构成了设备稳定运行的“智慧中枢”,实现了加工过程的可视化与一体化管理。

信息实时同步与全程可视化监控

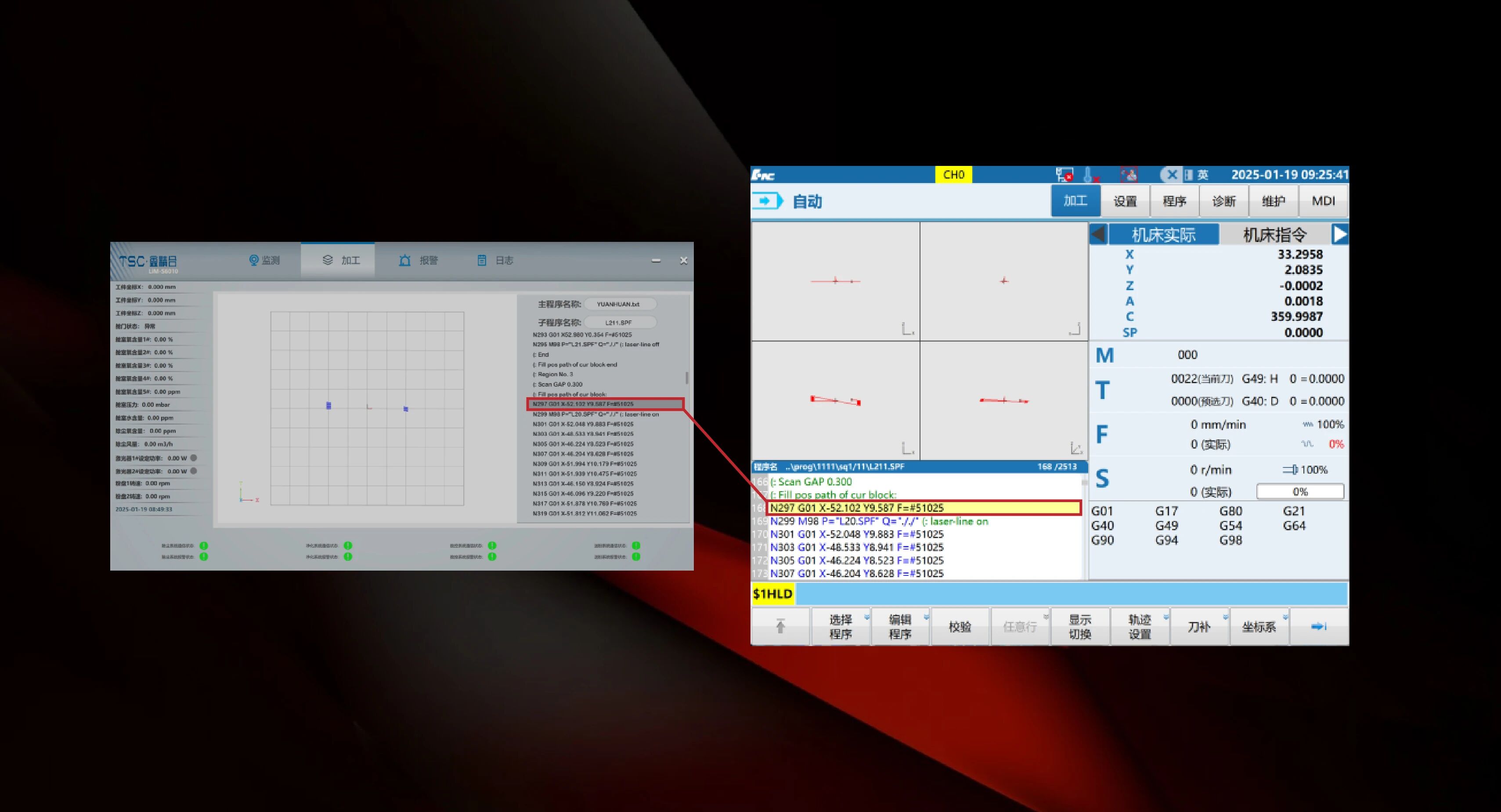

控制软件可在单一界面集中监测设备状态、工艺参数等关键数据,并实时同步来自切片软件的相关信息。在加工监控界面,系统同步显示已完成的加工路径,便于操作人员直观掌握打印进度,快速识别并干预潜在问题,大幅提升操作效率与过程可控性。

基于自研软件打印圆环试验件

自主开发工业级适配软件,是镭明激光提供全流程金属3D打印解决方案中的重要一环。此次为LiM-S6010设备量身打造智能切片软件与控制系统,不仅显著提升了设备效能与工艺标准化水平,更展现了公司在软件开发层面的综合实力。

未来,镭明激光将持续深耕各类型金属3D打印技术,进一步完善自主软件生态,以更智能、更稳定的数字化解决方案,助力航空航天领域制造能力升级,为中国智造贡献创新力量。